El material de Takuzo Aida (RIKEN) crea un plástico duro que se desarma en agua salada en una hora, sin microplásticos y con reciclaje real.

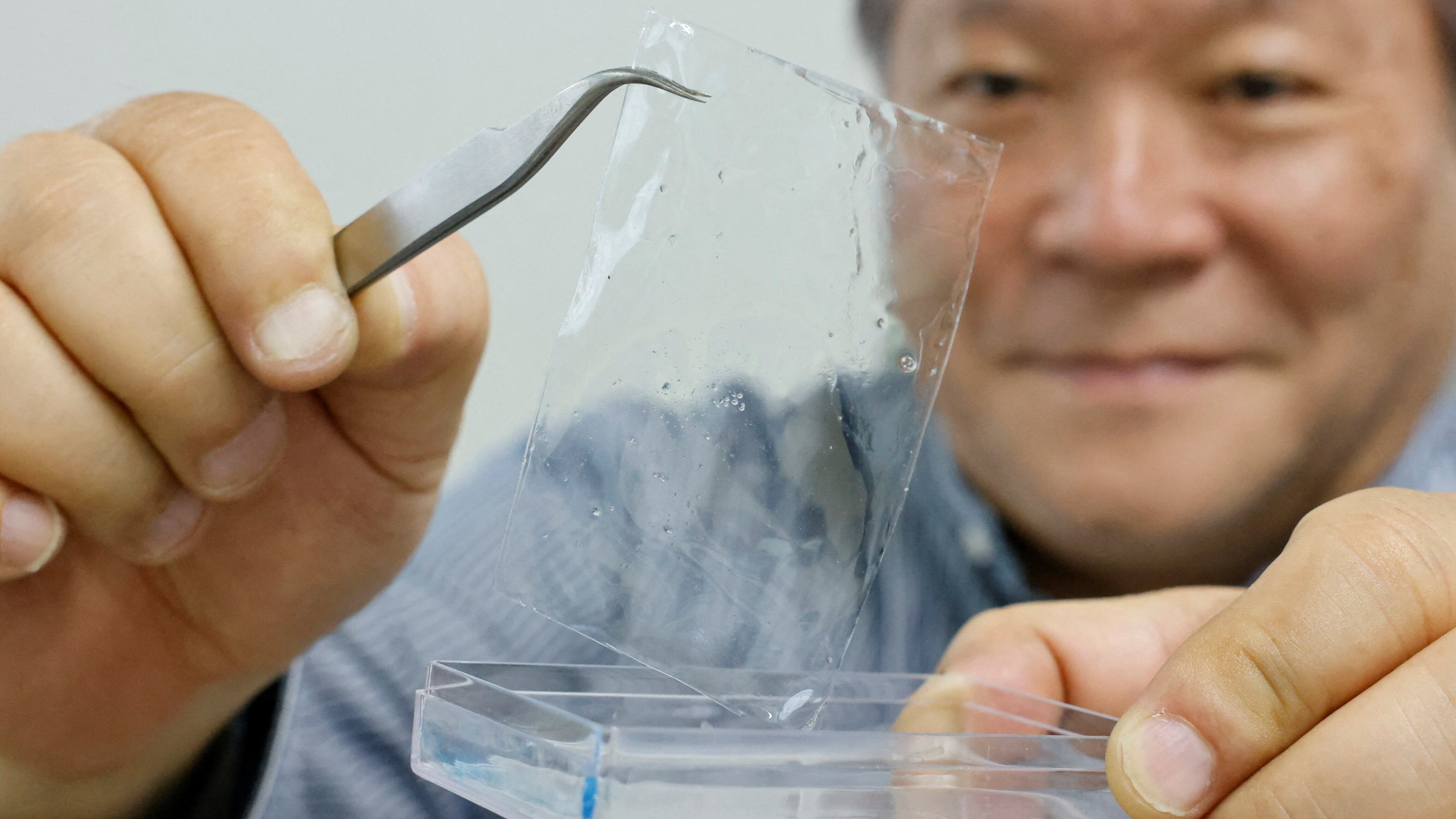

En Japón, el equipo del químico Takuzo Aida, en el RIKEN Center for Emergent Matter Science (CEMS) junto con la Universidad de Tokio, ha presentado un material con pinta de plástico “normal” —duro, resistente, moldeable— que, cuando entra en contacto con agua salada, se desensambla hasta desaparecer como sólido. En demostraciones de laboratorio, un trozo puede desaparecer en alrededor de una hora si se agita en agua de mar. No es el típico “biodegradable” que necesita una planta industrial de compostaje o meses de espera: aquí el interruptor es la sal, ese ingrediente básico del océano que hoy convierte los residuos plásticos en una sopa eterna de fragmentos.

La novedad no está solo en la velocidad, sino en la forma en que se va: este material está diseñado para no dejar microplásticos, porque no se rompe en trocitos cada vez más pequeños, sino que se desarma a nivel molecular y vuelve a sus componentes. Eso cambia el guion en el punto más doloroso de la contaminación: lo que se pierde, lo que se escapa, lo que cae al mar por accidente o abandono y se queda ahí, flotando o enterrado, durante décadas.

El material que nace de dos “ladrillos” iónicos

El artículo científico que puso el foco en este avance se publicó en 2024 en Science, y el relato técnico tiene una sencillez casi engañosa: el material se construye a partir de dos piezas iónicas. Una es el hexametafosfato de sodio, un compuesto conocido fuera del laboratorio porque se usa como aditivo alimentario y también en aplicaciones industriales. La otra pieza son monómeros basados en guanidinio. Mezclados en agua, no necesitan un proceso exótico para “fabricarse”: se autoensamblan y forman una red tridimensional.

Lo interesante está en el tipo de unión que hace de pegamento. No es la típica cadena de plástico unida por enlaces covalentes casi indestructibles —los “para siempre” de la química—, sino una arquitectura supramolecular sostenida por puentes salinos. Si el nombre suena a jerga, la imagen es simple: como si el material estuviera lleno de millones de cierres fuertes que, en seco o en condiciones normales, mantienen todo apretado; pero si cambias el entorno y metes la “llave” correcta, esos cierres empiezan a soltarse. Aquí la llave es la sal.

La red tridimensional tiene un comportamiento que los investigadores describen como vítreo (de “glassy”), una dureza que no se asocia a materiales blandos o efímeros. Es decir, no se trata de fabricar algo frágil para que se degrade rápido; se trata de fabricar algo fuerte mientras hace su trabajo y fugaz si termina donde no debe. Ese doble carácter, esa mezcla de solidez y reversibilidad, es el corazón de la propuesta.

Cómo funciona: resistencia primero, “autodesmontaje” después

El mecanismo, contado sin barroquismos, gira alrededor de la sensibilidad del material a los electrolitos. En agua dulce, con una concentración iónica baja, la red se mantiene estable. Cuando aparece el agua salada —y con ella una concentración alta de iones—, el equilibrio cambia. Los puentes salinos que mantenían el entramado dejan de ser una unión fiable porque el entorno está saturado de cargas que compiten, interfieren, desordenan. La red pierde cohesión, se abre, se dispersa… y el sólido deja de ser sólido.

Aquí conviene subrayar una precisión que evita malentendidos: “se disuelve” no significa “se esfuma sin dejar nada”. Significa que deja de existir como pieza, como bolsa, como fragmento que el mar pueda masticar durante años. Sus componentes pasan a estar en solución y, según han explicado los autores, pueden ser metabolizados por bacterias presentes en el entorno. Esa diferencia —fragmentarse versus desensamblarse— es lo que apunta directamente al problema de los microplásticos.

La escena que ha dado la vuelta al mundo es casi cinematográfica: una lámina que, tras una hora de agitación en agua salada, ya no está. Pero el detalle importante está detrás de la foto: no es un material que se rompa en escamas; es un material que está diseñado para volver atrás, como una cremallera que se baja sola cuando toca.

El matiz decisivo: estabilidad en uso, sensibilidad con el mar

La pregunta incómoda llega sola: si la sal lo desarma, ¿qué pasa con un envase que toca alimentos salados, con el sudor, con ambientes húmedos cerca de la costa? En los desarrollos de RIKEN se insiste en que el material es estable durante el uso y que el “gatillo” fuerte requiere condiciones en las que el agua salada actúe de forma sostenida. Aun así, entre un resultado de laboratorio y un producto que aguanta transporte, fricción, golpes y almacenaje, hay un tramo de ingeniería nada trivial.

Por eso el propio equipo ha hablado de una línea de trabajo concreta: optimizar recubrimientos. Dicho sin adornos: si quieres que un material sensible al salitre se comporte como plástico convencional en la vida real, probablemente necesites capas protectoras, laminados o tratamientos que lo mantengan estable hasta el final de su vida útil. No se trata de esconder el invento bajo otra carcasa, sino de controlarlo, como se controla un medicamento potente con una dosis adecuada. La clave es lograr que el material sea práctico sin volverse un problema.

Qué características tiene y por qué no es “otro bioplástico más”

En el ecosistema de materiales sostenibles hay una palabra que ha sufrido desgaste: “biodegradable”. A menudo se usa como etiqueta luminosa, pero al rascar aparece el asterisco: biodegradación parcial, tiempos larguísimos en el mar, degradación solo en condiciones industriales. Lo que propone Aida y su grupo intenta escapar de ese asterisco en el entorno que más duele: el océano.

En las descripciones del propio centro, el material se presenta como no tóxico, no inflamable, con capacidad de igualar propiedades mecánicas de plásticos derivados del petróleo, y con un comportamiento llamativo en suelo: hojas del material pueden degradarse completamente en unos diez días, aportando fósforo y nitrógeno de forma similar a un fertilizante. Esa parte, bien contada, suena casi demasiado bonita, y por eso exige rigor en cómo se interpreta: no implica que haya que convertirlo en “abono”, ni que su uso agrícola sea automático, sino que su degradación no deja un residuo persistente y, además, libera elementos habituales en ciclos biogeoquímicos.

Otra característica importante es su potencial de reciclaje por recuperación de componentes. En los ensayos reportados, al disolver el material en agua salada, los investigadores lograron recuperar alrededor del 91% del hexametafosfato y el 82% de los compuestos de guanidinio en forma de polvos. Es una idea poderosa por su sencillez: deshaces el material, recuperas gran parte de los “ladrillos”, los vuelves a usar. La economía circular, cuando funciona, suele parecerse a eso, a una mecánica casi doméstica pero escalada.

Y hay un detalle menos obvio, pero crucial: el material no depende de aditivos que se “laven” con el tiempo, ni de mezclas que se vuelven inestables. La degradación no es una pérdida gradual de prestaciones que empieza desde el primer día, sino un cambio de estado condicionado por un entorno específico. Funciona como plástico hasta que deja de hacerlo, y esa frontera, si se consigue controlar industrialmente, es oro.

Dónde podría aplicarse sin caer en la fantasía del “para todo”

Los titulares más vistosos apuntan a los envases: bolsas que no llegan a convertirse en microplásticos, films que no acaban triturados en el mar. Sí, el embalaje es el candidato obvio porque es el gran volumen, la gran corriente diaria de plástico de vida corta. Pero, si se mira con lupa, el valor diferencial de este material no está en cualquier uso, sino en aquellos donde la fuga al océano es especialmente probable o donde la recuperación es difícil.

Un terreno inmediato es el de las actividades marinas: artes de pesca, cuerdas, bridas, elementos de acuicultura, piezas auxiliares en puertos, protecciones y embalajes usados en logística cerca del agua. Ahí la contaminación no siempre nace de “tirar basura”, a veces nace de la rutina: pérdidas, temporales, roturas, abandono de aparejos. Si un componente de ese ecosistema se convierte en microplástico, el mar lo distribuye como si fuera polen. Si, en cambio, se desensambla al entrar en el agua salada, el daño potencial baja de forma drástica.

También hay aplicaciones en fabricación avanzada, porque los propios informes divulgativos del avance han mencionado que estos materiales podrían emplearse en impresión 3D. La impresión 3D, en su versión doméstica y profesional, genera mucho residuo de pruebas, piezas fallidas, prototipos. Un material resistente pero diseñado para no persistir en el medio marino podría tener sentido en entornos donde hay riesgo de dispersión, aunque aquí la prioridad es otra: estabilidad dimensional, tolerancias, resistencia térmica. De nuevo, no es automático, pero la puerta está ahí.

El ámbito médico y sanitario aparece como posibilidad en algunas coberturas por la naturaleza de los componentes y por el interés global en materiales que no dejen residuos persistentes. Pero aquí el camino es estrecho. En medicina no basta con que algo “se degrade”; hay que saber cómo, en qué, con qué productos intermedios, qué ocurre con esterilización, almacenamiento, trazas. En el estado actual del desarrollo, es más prudente hablar de potencial y no de “revolución inmediata”.

La aplicación en suelo es, quizá, la más inesperada por la metáfora del “fertilizante”. Si un material se degrada en tierra en unos días, libera elementos como fósforo y nitrógeno, y evita dejar plásticos fragmentados en campos o entornos naturales, podría encajar con ciertos usos de corta duración. Pero aquí hay que ser frío: el fósforo es valioso, sí, pero también es un elemento que, en exceso, está implicado en problemas de eutrofización en sistemas acuáticos. La ventaja ambiental no consiste en “aportar nutrientes”, sino en no dejar un residuo persistente. La química ambiental tiene memoria larga; cualquier despliegue masivo debería evaluarse con mucho detalle.

Cuándo podría producirse a gran escala y qué frena el salto a la fábrica

El trabajo que cimenta este avance se publicó en 2024. Desde entonces, el interés mediático y el interés industrial —sobre todo del sector del packaging— han ido creciendo, pero los propios investigadores han sido claros al marcar un límite: no hay planes inmediatos de comercialización. Esa frase, que suena a prudencia institucional, traduce una realidad habitual en ciencia de materiales: el prototipo funciona, las propiedades son prometedoras, pero falta el paso difícil, el que no luce en un vídeo de un minuto.

Ese paso tiene varias capas. La primera es la manufactura. Fabricar un material en laboratorio y fabricar toneladas con consistencia son mundos diferentes. Hay que comprobar cómo se comporta en extrusión, en moldeo, en laminado, qué ocurre con la humedad ambiente, con el envejecimiento, con el calor, con la radiación UV. Un plástico útil no es solo el que es fuerte hoy, sino el que sigue siendo fuerte en un almacén, en un camión, en una estantería.

La segunda capa es la compatibilidad con el uso real. Si el material es sensible a la sal, habrá que estudiar su comportamiento con sudor, aerosoles marinos, alimentos salados, detergentes, ambientes húmedos. Ahí entra la idea de los recubrimientos: capas que protejan durante el uso, pero que no conviertan el producto final en un híbrido imposible de reciclar. Ese equilibrio —protección sin traición— es delicado.

La tercera capa es la regulación. Si entra en contacto con alimentos, hay normativa estricta. Si entra en contacto con piel, hay otra. Si se vende como material con cierta biodegradabilidad, hay estándares, pruebas y certificaciones. Y, además, está la opinión pública: un material que se “disuelve” puede generar desconfianza si no se explica bien. A nadie le apetece un envase que se rinde antes de tiempo. La comunicación, aquí, no es propaganda; es claridad.

Y luego está el elefante: el precio.

¿Cuesta mucho? Lo que se sabe y lo que aún no se puede prometer

No hay, por ahora, una cifra pública y cerrada que permita decir “este plástico cuesta X euros por kilo”. Y sin ese dato, cualquier afirmación rotunda sería humo. Lo que sí se puede hacer es situar el problema con precisión.

Los plásticos convencionales derivados del petróleo son baratos por escala, por cadenas de suministro optimizadas, por décadas de ingeniería y por una realidad incómoda: durante mucho tiempo, su coste no ha incorporado el daño ambiental. Competir contra eso es durísimo. Incluso materiales “verdes” más conocidos han tenido problemas para igualar precios cuando se intenta pasar de nicho a volumen.

Aquí hay dos elementos que podrían ayudar, sin garantizar nada. El primero es que uno de los componentes, el hexametafosfato de sodio, no es un exotismo de laboratorio. Eso sugiere que, al menos en parte, se trabaja con materias primas que ya existen en cadenas industriales. El segundo es el potencial de recuperación de componentes: recuperar 91% y 82% en pruebas sugiere un reciclaje que, si se traduce a escala industrial, podría reducir coste de materia prima en ciclos sucesivos. Pero el “si” es enorme. En industria, los rendimientos caen por pérdidas, contaminación, mezclas, logística, energía. La pregunta real no es “¿se puede recuperar?”, sino “¿se puede recuperar con coste competitivo y con pureza suficiente?”.

También pesa el coste de los recubrimientos y de la adaptación de procesos. Un material novedoso suele necesitar ajustes en maquinaria, en control de calidad, en almacenamiento. Ese coste inicial lo suele amortizar una industria cuando ve un beneficio claro: regulación favorable, demanda, reducción de riesgo. En ese sentido, este material tiene una propuesta de valor muy concreta: evitar microplásticos si se fuga al mar. No es un detalle menor; es una respuesta directa a una crisis ambiental que está en el centro del debate global.

Qué cambia en el mapa del plástico: del residuo eterno a la química reversible

Si este desarrollo madura, el cambio más relevante no es que existan objetos que desaparezcan en el agua salada. El cambio es conceptual: un plástico que no se limita a “aguantar”, sino que incorpora un final de vida pensado para el peor escenario. Porque la realidad es esa: se recicla una parte, se recupera otra, pero siempre hay fuga. Hay pérdidas en transporte, hay vertederos ilegales, hay tormentas, hay abandono, hay descuidos. El océano es el destino final de demasiado plástico como para seguir confiando en soluciones que solo funcionan en entornos controlados.

La industria del plástico ha vivido décadas de éxito gracias a una virtud: su durabilidad. Hoy esa virtud tiene una sombra. La durabilidad significa persistencia, y la persistencia significa fragmentación, y la fragmentación significa microplásticos. El material del equipo de Aida ataca ese punto de forma frontal: no quiere convertirse en microplástico, no quiere entrar en la trituradora lenta del mar.

Hay una imagen que ayuda a entenderlo sin caer en la fantasía: el plástico tradicional se comporta como una botella de vidrio que se rompe y se rompe y se rompe, pero nunca desaparece; solo se vuelve polvo. Este material pretende comportarse como un terrón de azúcar que, bajo condiciones concretas, deja de ser terrón y pasa a estar disuelto. No es que el mundo deje de tener azúcar; es que el objeto deja de ser objeto.

Claro que el diablo está en los detalles, y los detalles son los que decidirán si esto se queda como un avance brillante o se convierte en un material presente en la vida diaria. Pero incluso como concepto, ya empuja a otros laboratorios a una idea potente: diseñar plásticos con un disparador ambiental claro, predecible, que active su desensamblaje antes de que la naturaleza tenga que triturarlos durante décadas.

Cuando el mar deja de fabricar microplásticos con tu basura

Takuzo Aida no ha presentado un truco de laboratorio para titulares bonitos: ha puesto sobre la mesa una familia de materiales que, en el momento en que entran en contacto con agua salada, dejan de alimentar la cadena más dañina de la contaminación plástica. Que una lámina desaparezca en una hora con agitación es el golpe visual; lo verdaderamente sustantivo es que el diseño evita el destino habitual del plástico perdido: convertirse en fragmentos invisibles que viajan, se acumulan y terminan entrando en ecosistemas y cuerpos.

A corto plazo, lo sensato es imaginar primeros usos en contextos donde el mar está cerca y la pérdida es frecuente, donde un material así funciona como un freno de emergencia ambiental. A medio plazo, si la ingeniería de recubrimientos y la fabricación a escala se estabilizan, podría abrirse la puerta a aplicaciones más amplias. Y a largo plazo, si el coste se ajusta y el reciclaje por recuperación de componentes se vuelve viable en plantas reales, el concepto podría empujar una nueva generación de plásticos: resistentes cuando toca, reversibles cuando se escapan.

En un mundo donde el plástico ha sido durante décadas la solución fácil, este avance propone algo menos cómodo pero más inteligente: que la materia tenga memoria de su destino y se niegue a ser eterna justo en el lugar donde la eternidad se ha vuelto un problema.

🔎 Contenido Verificado ✔️

Este artículo ha sido redactado basándose en información procedente de fuentes oficiales y confiables, garantizando su precisión y actualidad. Fuentes consultadas: Science, RIKEN, Reuters, laSexta, RIKEN Research Report, PackagingInsights.

Alessandro Elia

Fuente de esta noticia: https://donporque.com/plastico-que-se-disuelve-en-el-mar/

También estamos en Telegram como @prensamercosur, únete aquí: https://t.me/prensamercosur Mercosur

Recibe información al instante en tu celular. Únete al Canal del Diario Prensa Mercosur en WhatsApp a través del siguiente link: https://www.whatsapp.com/channel/0029VaNRx00ATRSnVrqEHu1W